URMA EXPERIENCE - Nachbur AG

Reiben ist bei Drehanwendungen kein Standard-Prozess. Das kann sich aber ändern, wenn man das Potenzial in wiederkehrenden Aufträgen oder der Serienproduktion erkennt.

Artikel: SMM

Bei dem Drehspezialisten Nachbur AG musste ein Fertigungsprozess eines Bauteils aus nichtrostendem Stahl um 50 % verkürzt werden. Die Integration eines Reibprozesses mit dem Urma-RX-Wechselkopf- Reibsystem war mit ein wichtiger Faktor, um dieses Ziel zu erreichen – Prozesssicherheit inklusive.

Mit 94 Mitarbeitenden gehört die Nachbur AG zu den grösseren Schweizer Zulieferunternehmen im zerspanenden Bereich. Produziert wird auf einem Maschinenpark mit rund 70 Drehmaschinen, Fräsmaschinen und Multitask-Maschinen sowie einer grossen Anzahl von weiteren Maschinen wie z. B. zum Schleifen und Laserbeschriften. Die eigene Baugruppenmontage rundet die Leistungsfähigkeit von Nachbur ab.

Komplettes Werkstoffprogramm wird bearbeitet

Die Kompetenz der Nachbur AG liegt im Drehen, Fräsen und in der Baugruppenmontage. Geliefert wird in alle Branchen: Prozess-Regeltechnik, Medizin, Hydraulik, Luftfahrt, Optik und den allgemeinen Maschinenbau. Dass hier nichts dem Zufall überlassen wird, versteht sich von selbst.

Von Kleinserien bis zu mittelgrossen Serien fertigt das Unternehmen ein breites Spektrum an Teilen, die von der Grösse her im kleineren bis mittleren Bereich angesiedelt sind. Bearbeitet wird von Aluminium über Buntmetalle bis hin zu Duplexstählen, Nickelbasislegierungen wie Hastelloy und vieles mehr. Kurz: Es gibt fast keinen Werkstoff, der nicht bereits bei Nachbur zerspant wurde.

Auf die Frage, was im Rahmen des täglichen Fertigungsgeschehens besonders anspruchsvoll ist, sagt Roger Gränicher (Teamleiter CNC-Drehen): «Die Toleranzen passen sich kontinuierlich dem technisch Machbaren an. Es kommt immer wieder vor, dass die Toleranzfelder im μ-Bereich liegen, dann wird es anspruchsvoll. Vor allem dann, wenn es um grössere Serien mit den entsprechend hohen Anforderungen an die Prozesssicherheit geht.»

Zerspanungstechnisch anspruchsvoller Werkstoff

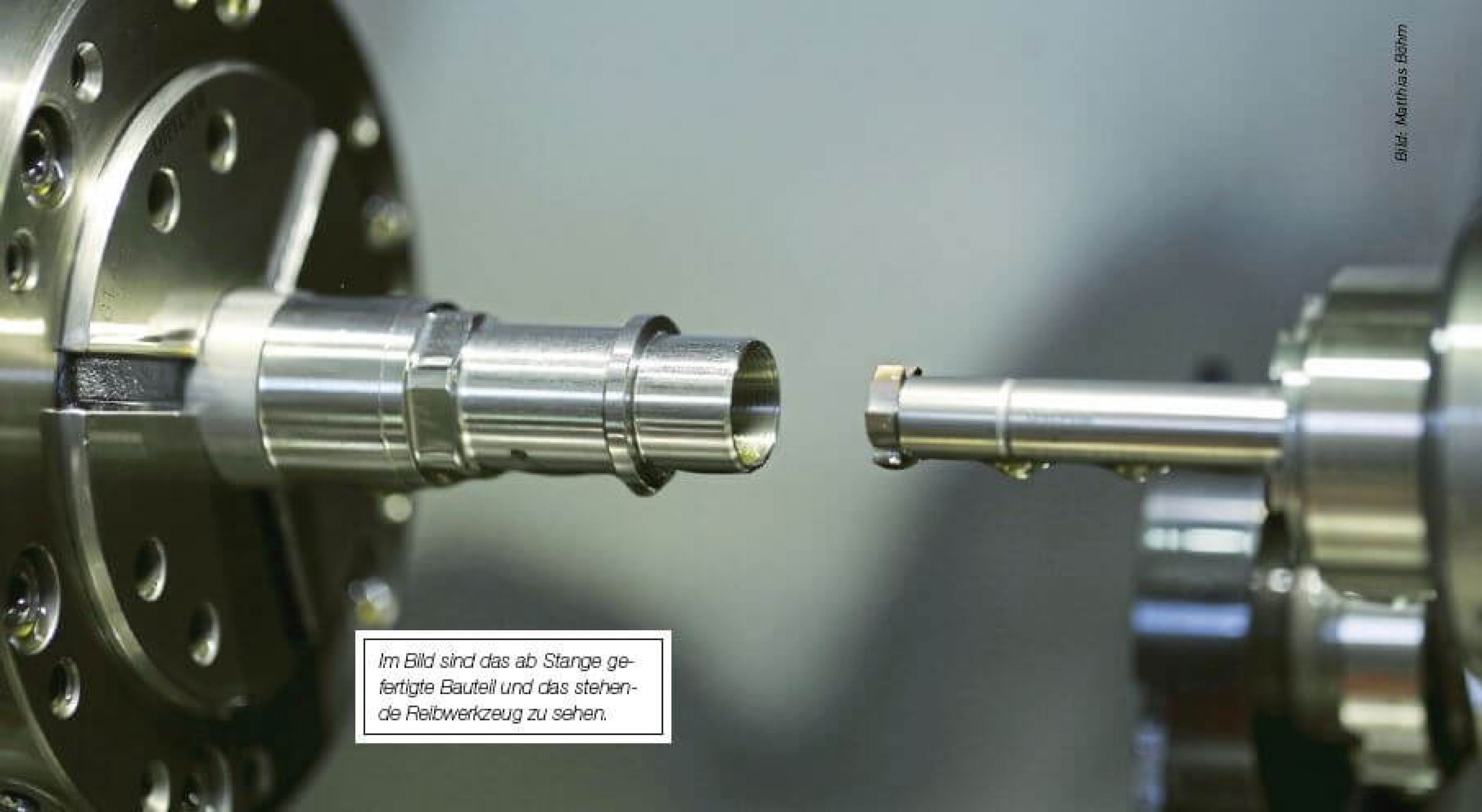

Genau darum geht es bei der hier im Fokus stehenden Anwendung: eine Steuerbuchse, die in der Prozess- und Regeltechnik Einsatz findet. Bei dem Werkstoff handelt es sich um das Material 1.4404 (AISI 316 L), einen rostfreien austenitischen Edelstahl.

Da bei diesen Edelstählen der Spanbruch fördernde Schwefelgehalt sehr gering ist, sind Fliessspäne unvermeidlich. Der Zusatz von Molybdän fördert die Korrosionsbeständigkeit, welches jedoch in der Zerspanung negative Einflüsse zeigt.

Das schwierige Zerspanungsverhalten zeigte sich auch bei der Nachbur AG. Reto von Arb (Fertigungstechniker, Nachbur AG): «Wir kennen das Zerspanungsverhalten des Werkstoffes sehr gut. Wir haben viele Aufträge mit diesem Werkstoff. Je nach Bauteil, Losgrösse und Geometrie ist die Zerspanung von 1.4404 mehr oder weniger anspruchsvoll. Bei der zu fertigenden Steuerbuchse war die Problematik die ca. 70 mm lange Sacklochbohrung mit einem Durchmesser von 16 mm. Typischerweise verwenden wir für solche Operationen Bohrstangen. Wegen der tiefen Bohrung und des im Verhältnis geringen Durchmessers nutzten wir ein schwingungsgedämpftes Bohrstangensystem. Generell liess sich der Prozess so fahren, aber die Prozesssicherheit war aufgrund der oben beschriebenen schwierigen Spanbildung nicht perfekt.»

Besonders schwierig ist das Spanverhalten des rostfreien Edelstahls, das dank des Reibens prozesssicher gelöst werden konnte.

(Bild: Matthias Böhm)

Im Bild die offene Steuerbüchse mit der RX-Reibschneide. Kritisch war die Rz-10-Oberflächenanforderung.

(Bild: Matthias Böhm)

IT9-Toleranzfeld als solches unproblematisch

Das IT9-Toleranzfeld (fünf hundertstel Millimeter) der Bohrung war als solches unproblematisch. Herausfordernd war dagegen, die Oberflächenrauheit mit der Bohrung Rz 10 prozesssicher zu fertigen. Durch die unvermeidbaren Fliessspäne, welche durch die Bohrstange nach vorne (in die Sacklochbohrung) geleitet werden und so zum Teil zu Beschädigungen der Oberfläche führten.

Roger Gränicher: «Wir hatten immer wieder Ausschussteile. Das erschwert den gesamten Prozess, weil wir jedes Bauteil kontrollieren mussten.»

Reiben als Lösungsansatz

Reto von Arb: «Aufgrund der hohen Stückzahlen mussten wir den Prozess zwingend optimieren, sonst hätte das Bauteil zu viel Personal gebunden. Bei einem IT9-Toleranzfeld bei 16 mm Durchmesser denkt man aus rein fertigungstechnischer Sicht erst einmal nicht daran, Reibahlen einzusetzen. Für solche Toleranzfelder benötigt man grundsätzlich keine Reibahlen. Noch dazu ist es bei Drehprozessen eher unüblich, Reiben zu integrieren. Aber: In diesem Fall war Reiben ein absoluter Glücksgriff.»

Roger Gränicher: «Warum? Man muss bei der Wahl der Fertigungsoperationen immer den Gesamtprozess im Blick haben. Wir mussten neben der Prozesssicherheit auch die Bearbeitungszeit verkürzen. Beim Feinbearbeiten der Bohrung benötigten wir im bisherigen Prozess mit Bohren, Vordrehen (Schruppen) und Fertigdrehen (Schlichten) knapp zwei Minuten für die Passbohrung, mit der bekannten Problematik.»

Durch die gemeinsame Optimierung spart der Reibprozess fast zwei Minuten ein.

(Bild: Matthias Böhm)

Reiben auf Drehzentren: hohes Potenzial

Roger Gränicher: «Wir drehen seit mehr als 70 Jahren. In der Regel lassen sich alle Konturen mit üblichen Bohr- und Drehwerkzeugen realisieren. Selbst IT5-Toleranzfelder sowie sehr feine Oberflächen sind so realisierbar. Was uns dazu bewogen hat, auf einen Reibprozess zu setzen, war die ungenügende Prozesssicherheit und die geforderte Zeitreduktion. »

Kim Arnold (Sales Application Engineer, Urma AG): «Reiben kennt jeder, es ist auf Fräszentren ‹State of the Art›. Bei Drehzentren wird noch relativ selten auf Reibprozesse gesetzt. Eine Reibahle ist per se für einen definierten Bohrungsdurchmesser konzipiert. Das ist bezüglich der Flexibilität gegenüber dem Ausdrehen ein Nachteil, hat aber durch die bedienerunabhängige Prozesssicherheit auf den Durchmesser, die Geschwindigkeit und die Oberflächengüte einen enormen Vorteil. Ist ein Werkzeug bei uns nicht ab Lager verfügbar, werden die Hochleistungs- Reibwerkzeuge im Durchmesserbereich von 7,6 mm bis 200,6 mm je nach Kundenanforderung auf den gewünschten Durchmesser, die Geometrie sowie den optimalen Schneidstoff inkl. Beschichtung ausgelegt und hergestellt.»

Von 120 Sekunden auf 12 Sekunden

Gesagt, getan. Die Hochleistungs-Reibwerkzeuge wurden durch die Urma AG auf die Anwendung ausgelegt, bei Dihawag – exklusivem Vertriebspartner der Urma-Reaming-und-Boring-Systeme in der Schweiz – bestellt und in den Prozess mit den unten genannten Schnittparametern integriert. Roger Gränicher: «Als ich die RX-Reibsysteme zum ersten Mal im Einsatz sah, war ich schon überrascht, wie schnell das geht. Aktuell fahren wir beim Reiben mit einer Drehzahl von 800 min-1 und einer Vorschubgeschwindigkeit von 0,14 mm pro Zahn. Bei sechs Schneiden sind das 670 mm/min. Das ist Formel-1-Tempo.»

Reto von Arb: «Die reine Hauptzeit der 70 mm langen Sacklochbohrung konnte, dank des neu integrierten Reibprozesses, auf 6 Sekunden verkürzt werden. Die gesamte Passbohrung wird heute inklusive Nebenzeiten neu in 12 Sekunden gefertigt. Zuvor waren es 2 Minuten.»

Kim Arnold: «Diese enorme Zeiteinsparung konnte auch durch die Einsparung des ‹Schruppens realisiert werden. Dies heisst: Bohren, Reiben und fertig ist die Bohrung.»

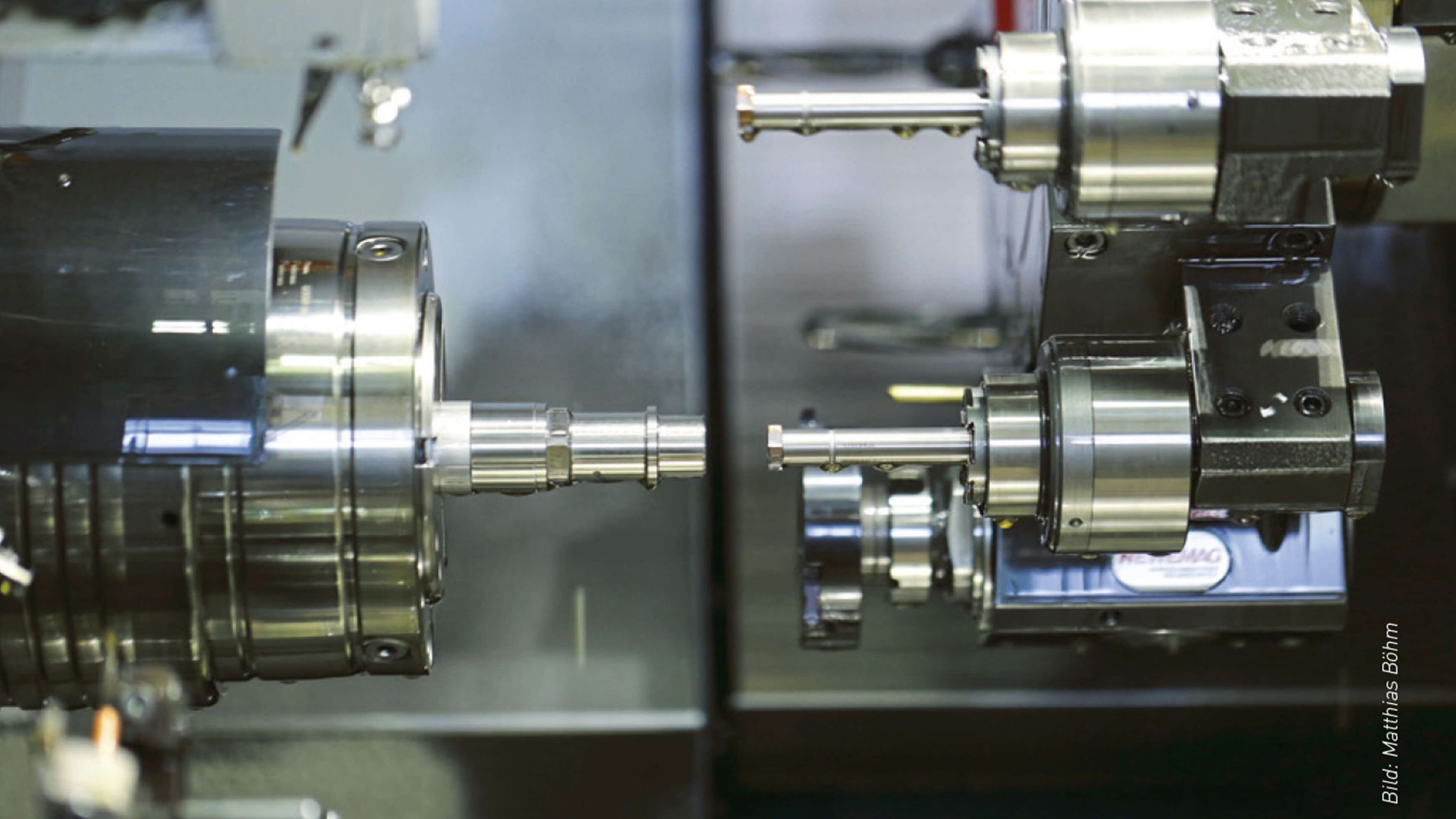

Blick in das Miyano-Drehzentrum. Gut zu sehen: die zwei Reibahlen, gespannt in Pendelfuttern, die für unterschiedliche Durchmesser eingesetzt werden.

Späne werden hervorragend evakuiert

Dominik Läng (Technischer Verkaufsberater, Dihawag): «Mit den Urma-RX-Reibsystemen kann die Oberflächengüte konstant zwischen Rz 4 und 8 μm gefahren werden, mit einem Standweg bis zu 68 m. Anschliessend kann in kürzester Zeit ein neuer Wechselkopf eingesetzt werden, ohne dass das Werkstück neu eingefahren werden muss. Es geht ohne Messschnitt und allfälligen Werkstückausschuss gleich weiter mit der Produktion.»

Kim Arnold: «Unsere Reibsysteme zeichnen sich durch extrem kurze Schneiden (4,3–5,3 mm) aus, womit der Span hervorragend aus der Sacklochbohrung evakuiert wird. Durch die hohe Stabilität des RX-Systems kann ein hoher Vorschub gefahren werden, was die Spanabfuhr begünstigt.»

Zur Reibahle: Beim Substrat handelt es sich um beschichtetes Hartmetall; zugeschnitten auf den Werkstoff. Je nach Anwendungsfall kann auch auf ein Cermet-Substrat zurückgegriffen werden.

Maschinengenauigkeit hat auf die Bohrungsqualität keinen Einfluss mehr

Reto von Arb: «Bei einer solchen Prozessoptimierung müssen wir unterschiedlichste (Parameter) gegenüberstellen, die zum Teil nicht vergleichbar sind. Wir müssen dann entsprechend gewichten. Der Vorteil eines einschneidigen Ausdrehwerkzeugs liegt in seiner Durchmesserflexibilität und der günstigen ISO-Wendeplatte. Der Nachteil ist, dass wir nur eine Schneide (Stichwort Produktivität) haben und die Durchmesserverantwortung auf einer Schneide sowie der Maschinengenauigkeit liegt. Wir müssen auch immer einen Messschnitt fahren, wenn wir das Werkzeug neu einrichten. Zudem spielt der Wärmegang der Maschine eine entscheidende Rolle.»

Dominik Läng: «Vielen ist folgender Aspekt gar nicht bewusst. Beim Reiben liegt die Durchmesserverantwortung auf dem Werkzeug, ist sozusagen maschinenunabhängig. Damit die geforderten Lagetoleranzen der Bohrung eingehalten werden, wird die Reibahle auf den ersten 3 mm durch eine angedrehte Pilotierung positioniert. Durch die Werkzeugspannung mittels Pendelfutter wird zudem der Wärmegang der Maschine ausgeglichen.»

Reiben bringt mannlose Fertigung

Roger Gränicher: «Wir mussten die Vor- und Nachteile beurteilen. Das war dann relativ einfach, wir benötigten eine 100%ige Prozesssicherheit, ein schnelleres Fertigungsverfahren und eine geringere Ausschussquote. Was aber für uns matchentscheidend war, auf das Reiben zu setzen, war, dass wir ab sofort eine mannlose Fertigung realisieren konnten, weil wir eine bedienerunabhängige Prozesssicherheit durch das Reiben erreichen konnten. Müssten wir IT6-Toleranzen herstellen, wären die Vorteile noch gravierender. Nicht zuletzt aus dem Grund werden wir kontinuierlich unsere Prozesse analysieren und Bohrungsbearbeitungen identifizieren, die wir auf Reibprozesse umstellen können.»

Reto von Arb sagt zum Schluss: «Dank des Reibprozesses kann man das Ding einfach laufen lassen, das ist schlicht genial.»

Sind mit der fertigungstechnischen Lösung hoch zufrieden:

Kim Arnold (Sales Application Engineer, Urma AG), Roger Gränicher (Teamleiter CNC-Drehen / Stv. Leiter Technik), Reto von Arb (Anwendungstechniker, beide Nachbur AG) und Dominik Lang (Technischer Verkaufsberater, Dihawag)